Kim loại hóa chân không so sánh với phương pháp phún xạ cho màng PET như thế nào?

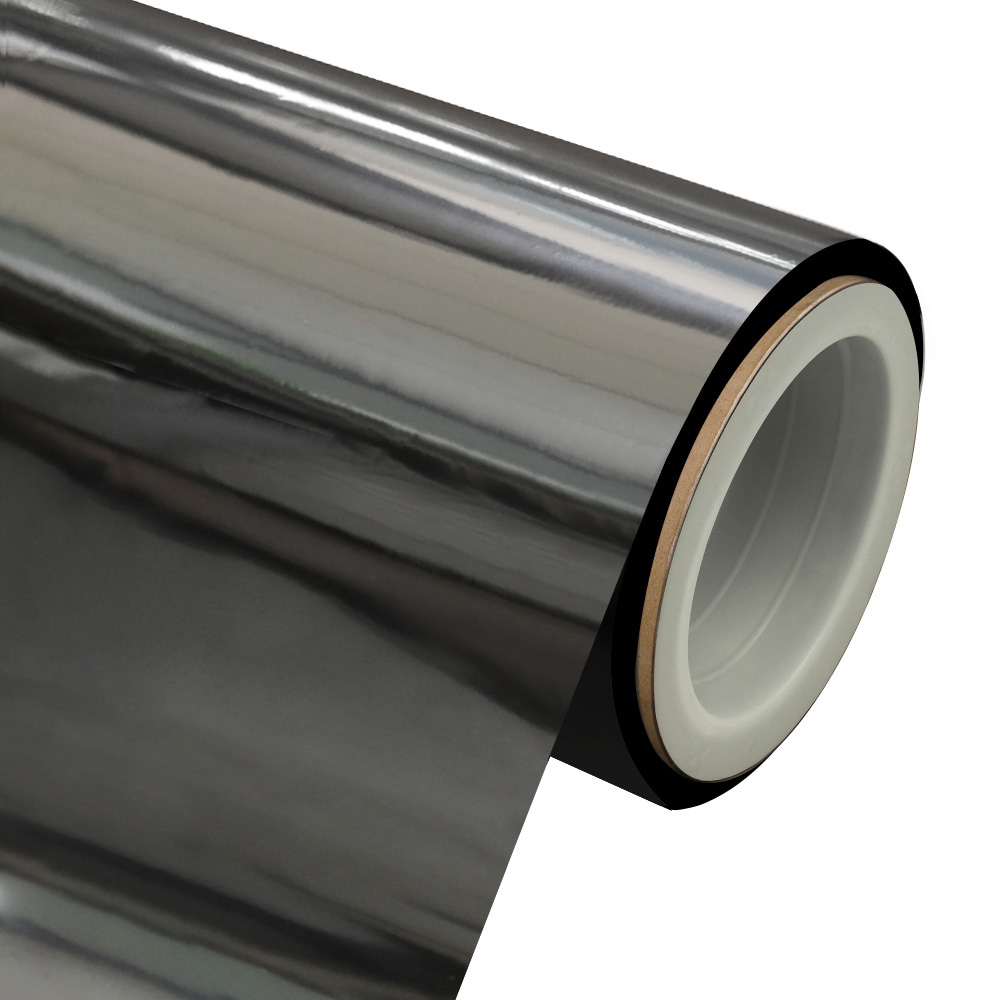

Màng polyester kim loại hóa đã trở thành một thành phần quan trọng trong nhiều ứng dụng công nghiệp, từ bao bì đến điện tử. Quá trình phủ một lớp kim loại mỏng lên màng PET ảnh hưởng đến đặc tính rào cản, độ phản xạ, độ bám dính và tính phù hợp của màng cuối cùng đối với các ứng dụng kỹ thuật cụ thể. Hai phương pháp chính—kim loại hóa chân không và phương pháp phún xạ—đưa ra các cơ chế, lợi ích và hạn chế khác nhau.

1. Tổng quan về kỹ thuật kim loại hóa

1.1 Kim loại hóa chân không

Kim loại hóa chân không, còn được gọi là lắng đọng hơi vật lý (PVD), liên quan đến sự bay hơi nhiệt của kim loại trong buồng chân không. Quá trình này lắng đọng một lớp kim loại mỏng lên bề mặt màng PET thông qua quá trình ngưng tụ. Các khía cạnh chính bao gồm:

- Môi trường xử lý : Sự lắng đọng xảy ra trong điều kiện chân không cao để giảm ô nhiễm và tạo điều kiện cho sự hình thành màng kim loại đồng đều.

- Nguồn kim loại : Các kim loại thông thường bao gồm nhôm do tính chất phản xạ và rào cản của nó, mặc dù các kim loại khác cũng có thể được sử dụng tùy theo yêu cầu ứng dụng.

- Kiểm soát tỷ lệ lắng đọng : Tốc độ bay hơi được kiểm soát cẩn thận để duy trì độ dày ổn định, điều này rất quan trọng đối với hiệu suất quang học và rào cản.

- Xử lý chất nền : Thường sử dụng cuộn màng PET liên tục, cho phép sản xuất ở quy mô công nghiệp có năng suất cao.

1.2 phún xạ

Phún xạ là một kỹ thuật trong đó các ion năng lượng cao bắn phá mục tiêu kim loại, giải phóng các nguyên tử sau đó ngưng tụ trên bề mặt màng PET. Các đặc điểm bao gồm:

- Thế hệ plasma : Môi trường plasma tạo điều kiện thuận lợi cho việc chuyển các nguyên tử kim loại từ mục tiêu sang chất nền.

- Độ chính xác lắng đọng : Quá trình phún xạ cho phép kiểm soát tốt độ dày, mật độ và cấu trúc vi mô của màng.

- Độ bám dính và độ che phủ : So với kim loại hóa chân không, phương pháp phún xạ có thể tạo ra các màng có độ bám dính được cải thiện và độ phủ đồng đều hơn, đặc biệt là trên các bề mặt phức tạp.

- Tính linh hoạt của vật liệu : Phương pháp phún xạ phù hợp với nhiều loại kim loại, hợp kim và thậm chí cả các lớp hợp chất, tạo ra các đặc tính chức năng phù hợp.

2. Phân tích so sánh các đặc tính của màng

Sự lựa chọn giữa kim loại hóa chân không và phún xạ tác động đến một số thuộc tính quan trọng của màng polyester kim loại hóa. Bảng sau đây tóm tắt những khác biệt chính về hiệu suất:

| Tài sản | Kim loại hóa chân không | phún xạ |

|---|---|---|

| Độ bám dính kim loại | Vừa phải; có thể yêu cầu điều trị trước | Cao; liên kết hóa học tốt hơn với PET |

| Hiệu suất rào cản | Hiệu quả đối với oxy và độ ẩm | Cải thiện một chút do màng dày hơn |

| Độ phản xạ | Cao đối với nhôm; nhất quán | Cao; có thể được điều chỉnh thông qua các tham số lắng đọng |

| Tính đồng nhất của phim | Tốt, nhưng nhạy cảm với tốc độ bay hơi | Tuyệt vời; thống nhất trên diện rộng |

| Cấu trúc bề mặt | Mịn, đôi khi có dạng cột | Cấu trúc dày đặc, vô định hình hoặc tinh thể nano |

| Khả năng mở rộng | Cao; thích hợp cho việc cuộn liên tục | Vừa phải; tốc độ lắng đọng chậm hơn đối với các lớp dày |

| Tiêu thụ năng lượng | Thấp hơn phún xạ | Cao hơn do tạo ra plasma |

| Tính linh hoạt của vật liệu | Giới hạn chủ yếu ở kim loại có áp suất hơi cao | Nhiều loại kim loại và hợp kim |

Quan sát:

- Quá trình kim loại hóa chân không có hiệu quả đối với sản xuất có năng suất cao, nơi có độ bám dính và hiệu suất rào cản vừa phải có thể chấp nhận được.

- Phương pháp phún xạ cung cấp độ bám dính và mật độ màng vượt trội, thuận lợi cho các ứng dụng rào cản và điện tử hiệu suất cao.

3. Những cân nhắc về kỹ thuật hệ thống

Việc áp dụng các phương pháp kim loại hóa trong sản xuất đòi hỏi quan điểm hệ thống tổng thể, cân bằng thông lượng, chất lượng, sử dụng năng lượng và tích hợp quy trình.

3.1 Tích hợp sản xuất

- Dây chuyền luyện kim chân không : Thường được tích hợp dưới dạng hệ thống cuộn liên tục với các giai đoạn làm nóng trước, kim loại hóa và làm mát. Hiệu quả cho màng đóng gói.

- Hệ thống phún xạ : Có thể yêu cầu các buồng lắng đọng phân đoạn hoặc cấu hình đa mục tiêu. Việc tích hợp phức tạp hơn do kiểm soát plasma và làm mát chất nền.

3.2 Kiểm soát và giám sát chất lượng

- Giám sát độ dày : Cả hai phương pháp đều sử dụng cảm biến độ dày tại chỗ, nhưng phương pháp phún xạ cho phép độ chi tiết mịn hơn.

- Phát hiện khuyết tật : Các lỗ kim, sự tách lớp và độ bao phủ không đồng đều được giám sát thông qua thử nghiệm quang học và điện, đặc biệt quan trọng đối với các màng có rào cản cao.

3.3 Yếu tố môi trường và an toàn

- Quá trình kim loại hóa chân không đòi hỏi phải có máy bơm chân không và các biện pháp phòng ngừa khi xử lý kim loại.

- Quá trình phún xạ tạo ra môi trường plasma điện áp cao, đòi hỏi phải có khóa liên động an toàn tiên tiến.

3.4 Sử dụng và lãng phí vật liệu

- Kim loại hóa chân không : Kim loại bị bay hơi, một số tổn thất xảy ra do sự ngưng tụ trên thành buồng.

- phún xạ : Hiệu quả sử dụng mục tiêu có thể thấp hơn do sự thay đổi năng suất phún xạ, nhưng màng lắng đọng có độ đồng đều cao.

4. Ý nghĩa về hiệu suất ứng dụng

4.1 Ứng dụng đóng gói

- Màng PET kim loại chân không cung cấp đủ đặc tính rào cản cho bao bì thực phẩm và hàng tiêu dùng linh hoạt.

- Tính phản xạ và tính thẩm mỹ là thuận lợi cho mục đích dán nhãn và trang trí.

4.2 Ứng dụng điện tử và quang học

- Màng PET phún xạ cung cấp các đặc tính rào cản nâng cao, độ dày đồng đều và độ bám dính vượt trội, khiến chúng phù hợp với các thiết bị điện tử linh hoạt, màng điều khiển năng lượng mặt trời và các thành phần hiển thị.

4.3 Độ ổn định nhiệt và cơ học

- Quá trình phún xạ tạo ra các màng dày đặc hơn với độ ổn định nhiệt được cải thiện, điều này rất quan trọng trong các ứng dụng dịch vụ ở nhiệt độ cao hoặc kéo dài.

- Quá trình kim loại hóa chân không có thể biểu hiện sự suy giảm nhẹ trong điều kiện uốn cơ học hoặc độ ẩm cao do độ bám dính thấp hơn.

5. Cân nhắc về chi phí và hoạt động

5.1 Chi tiêu vốn

- Dây chuyền kim loại chân không thường có chi phí thấp hơn và bảo trì đơn giản hơn.

- Hệ thống phún xạ đòi hỏi mức đầu tư ban đầu cao hơn, nguồn cung cấp năng lượng phức tạp và hệ thống điều khiển plasma.

5.2 Chi phí hoạt động

- Kim loại hóa chân không tiêu thụ ít năng lượng hơn trên mỗi mét vuông màng được xử lý.

- Quá trình phún xạ phát sinh chi phí năng lượng cao hơn và có thể cần bảo trì thường xuyên hơn do các bộ phận tiếp xúc với plasma.

5.3 Năng suất và độ tin cậy

- Các quy trình kim loại hóa chân không công suất cao có thể đạt được năng suất tốt nếu việc kiểm soát quy trình được duy trì.

- Quá trình phún xạ mang lại chất lượng màng ổn định hơn, giảm hiện tượng từ chối ở dòng cuối trong các ứng dụng nhạy cảm.

6. Ma trận quyết định tuyển chọn

Các yếu tố quyết định sau đây có thể hướng dẫn quá trình lựa chọn màng polyester kim loại:

| Yếu tố | Kim loại hóa chân không | phún xạ |

|---|---|---|

| Thông lượng | Cao | Trung bình |

| độ bám dính | Trung bình | Cao |

| Hiệu suất rào cản | Trung bình | Cao |

| Hiệu quả năng lượng | Caoer | Hạ xuống |

| Tính linh hoạt của vật liệu | bị giới hạn | Rộng |

| Độ phức tạp tích hợp | Thấp | Cao |

| Chi phí hoạt động | Hạ xuống | Caoer |

| Tính đồng nhất của phim | Tốt | Tuyệt vời |

Ma trận này cho phép các kỹ sư ưu tiên các yêu cầu như chi phí, độ bám dính hoặc đặc tính rào cản khi thiết kế hệ thống cho các ứng dụng cụ thể.

Tóm tắt

Màng polyester kim loại hóa là một vật liệu linh hoạt có hiệu suất bị ảnh hưởng mạnh mẽ bởi quá trình kim loại hóa. Kim loại chân không cung cấp năng suất cao, đơn giản và tiết kiệm chi phí, khiến nó phù hợp cho các ứng dụng đóng gói và trang trí. phún xạ mặt khác, mang lại độ bám dính cao hơn, màng dày đặc hơn và hiệu suất rào cản được cải thiện, lý tưởng cho các ứng dụng điện tử và quang học. Từ góc độ kỹ thuật hệ thống, việc lựa chọn liên quan đến sự cân bằng giữa tốc độ sản xuất, chất lượng, mức tiêu thụ năng lượng và hiệu suất dành riêng cho ứng dụng.

Câu hỏi thường gặp

Câu hỏi 1: Liệu kim loại hóa chân không có thể đạt được độ bám dính tương tự như phương pháp phún xạ không?

A1: Nói chung, phương pháp phún xạ mang lại độ bám dính vượt trội do cấu trúc màng dày đặc hơn và liên kết hóa học được cải thiện, trong khi quá trình kim loại hóa chân không có thể cần xử lý trước để tăng cường độ bám dính.

Câu hỏi 2: Quá trình phún xạ có chậm hơn quá trình luyện kim chân không không?

Câu trả lời 2: Có, phương pháp phún xạ thường có tốc độ lắng đọng thấp hơn, đặc biệt đối với màng dày, khiến công suất thấp hơn so với dây chuyền kim loại chân không liên tục.

Câu 3: Phương pháp nào tiết kiệm năng lượng hơn?

Câu trả lời 3: Quá trình kim loại hóa chân không tiêu thụ ít năng lượng hơn trên một đơn vị diện tích do yêu cầu năng lượng thấp hơn, trong khi phương pháp phún xạ yêu cầu tạo ra plasma, tiêu tốn nhiều năng lượng hơn.

Câu hỏi 4: Cả hai phương pháp này có thể sử dụng kim loại khác ngoài nhôm không?

A4: Phương pháp phún xạ mang lại tính linh hoạt của vật liệu rộng hơn, phù hợp với kim loại, hợp kim và các lớp hỗn hợp. Quá trình kim loại hóa chân không thường được giới hạn ở các kim loại có áp suất hơi cao.

Câu hỏi 5: Sự lựa chọn ảnh hưởng như thế nào đến hiệu suất làm phim dài hạn?

Câu trả lời 5: Màng phủ trên PET thường mang lại độ ổn định nhiệt, tính chất rào cản và khả năng chống chịu ứng suất cơ học tốt hơn, trong khi màng kim loại chân không có thể cho thấy sự suy giảm hiệu suất nhẹ trong các điều kiện khó khăn.

Tài liệu tham khảo

- Smith, J., & Lee, K. (2022). Kỹ thuật lắng đọng hơi vật lý cho màng dẻo. Tạp chí Kỹ thuật Vật liệu, 48(3), 201-215.

- Triệu, L., và cộng sự. (2021). Đặc tính rào cản của màng Polyester kim loại hóa: Bay hơi chân không so với phún xạ. Khoa học Polymer nâng cao, 35(7), 412-428.

- Chen, H., & Kumar, R. (2020). Tích hợp quy trình và kiểm soát chất lượng trong màng PET kim loại hóa. Tạp chí Quốc tế về Công nghệ Lớp phủ, 12(5), 77-93.

- Jackson, P. (2019). phún xạ and Vacuum Deposition: Engineering Considerations for Flexible Films. Tạp chí Hiệu suất Vật liệu, 30(11), 55-70.

- Patel, S. (2021). Phân tích so sánh các lớp kim loại mỏng trên nền polyester. Đánh giá công nghệ lớp phủ, 22(8), 120-135.